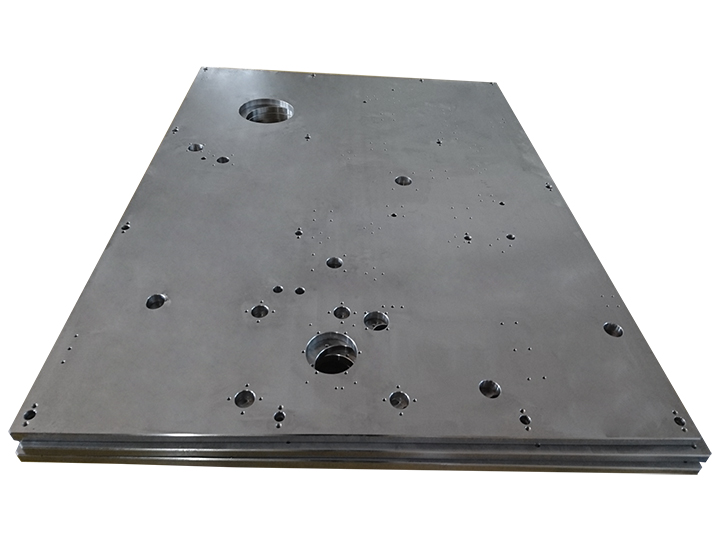

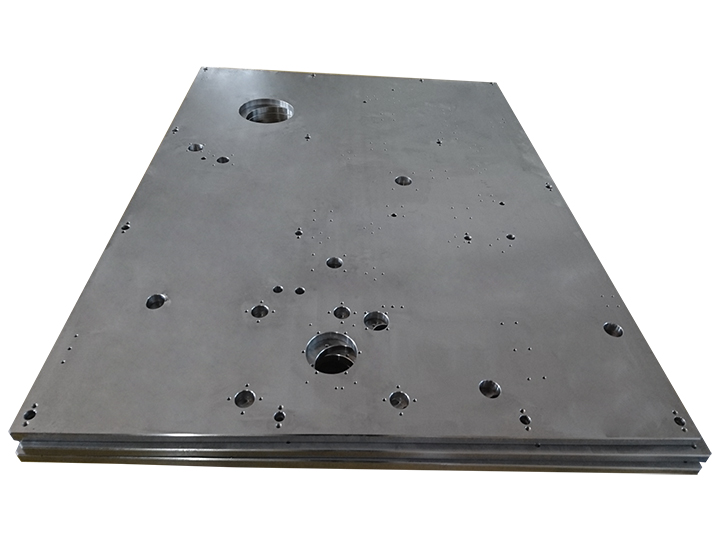

產品中心 專業(yè)從事大中型精密機械零部件焊接���、加工、制造����、裝配

大型數(shù)控機械設備加工

金屬切削和刀具的一般知識

1. 了解金屬切削運動及其特點,掌握切削用量三要素選用原則�����,會簡單計算��。

1.1 切削運動:

(1)主運動Vc:

(2)進給運動Vf:

(3)關系:一般主運動一個����,進給運動一個或多個。

1.2 切削時工件上形成的表面:

(1)待加工表面

(2)過渡表面:正在切削的表面�����。

(3)已加工表面

1.3 切削用量

(1)切削速度Vc:Vc=(PI*d*n)/1000(m/min或m/s)

鉆頭,切削刃d變化�����,Vc變化

(2)進給量f:車工:mm/r���;銑工:

(3)背吃刀具ap(mm)

2. 了解常用刀具材料及其適用范圍���。

2.1(車)刀具的結構形式:整體式、焊接式�、機夾重磨式、機夾可轉位刀片式�����。

2.2 刀具常用材料:

(1)硬質合金:耐溫800度以上���,不能使用冷卻液。常用的有YT(鋼件:YT5�����、YT15、YT30)�、YW(YW1、YW2)����、YG(鑄鐵件、有色金屬件:YG3�、YG6、YG8)三種�。

(2)高速鋼:耐溫550度以上,需要使用冷卻液�����。

2.3 刀具鈍化:

(1)磨損:刀具后刀面和前刀面磨損���。

(2)崩刃:切削刃的脆性破裂��。

(3)卷刃:切削刃的塑性變形�����。

3. 了解常用刀具的主要角度及其作用�。

(1)前角:增大�,切削變形減小�����,切削熱少�,切削溫度低�。

(2)后角:增大,后刀面摩擦少��,(工件)切削熱少�,切削刃強度低,影響刀尖散熱�����。

(3)主偏角:減小�,切削刃增加,散熱改善�,切削溫度低。

(4)副編角:增大���,副后刀面摩擦少����,加工殘余面積大�,粗糙度降低。

(5)刃傾角:影響刀頭強度和排屑方向����。

(6)車刀安裝對刀具角度的影響:刀尖與工件軸線不等高情況;刀桿軸線與工件旋轉軸線不垂直度影響��。

4. 了解切削液的常用種類及適用范圍���。

4.1 切削液的常用種類:

(1)水基類:水溶液:冷卻好�����,潤滑差���;乳化液:冷卻中,潤滑中�。

(2)油基類:切削油:冷卻差,潤滑好�����。

5. 了解常用金屬材料的可切削性���。

(1)主要指標:相對加工性���;與刀具耐用度��、切削熱���、已加工表面質量、切屑控制和斷屑情況�、切削力有關。

(2)影響因素:強度��、硬度�����、塑性���、導熱性等

(3)改善方法:適當?shù)臒崽幚?����,適當調整材料化學成份�。

6. 了解切削過程中的物理現(xiàn)象����,如切屑形成過程及切屑類型����、積屑瘤形成機理及控制���、切削力、切削熱及刀具磨損等��。

6.1 切削類型:帶狀(塑性材料如鋼件)���、擠裂���、單元、崩碎(脆性材料如鑄鐵)切屑�。

6.2 積屑瘤:

產生條件:中等切削速度,塑性材料���。

對加工影響:保護刀具����、增大前角����、影響表面質量和尺寸精度(積屑瘤不穩(wěn)定)�。

控制措施:提高或降低速度����。

6.3 切削力:

(1)主切削力Fc(消耗機床功率95%);背向力Fp(又稱徑向力��,它使工件彎曲變形進而引起振動�����,對加工精度和表面粗糙度影響大)�����;進給力Ff(消耗機床功率5%)�。

(2)影響因素:材料的強度、硬度����、塑性、韌性��;刀具的幾何角度(主偏角����、前角影響大)�����;切削用量(吃刀量����、進給量影響大��,切削速度影響不大)

6.4 切削熱

(1)切削熱來源:切削層金屬變形(主要)���;切屑與刀具前刀面之間摩擦;切屑與刀具后刀面之間摩擦�。

(2)切削熱傳出:切屑(50-80%);工件(10-40%)�����;刀具(3-9%)�;周圍介質(1%)

(3)影響切削熱因素:

a 切削用量因素:切削速度影響大;通過增加背吃刀量��、降低速度來提高效率��。

b 材料因素:強度、硬度影響�;一般來說,合金鋼比結構鋼工件溫度高�����;

c 導熱性影響:有色金屬工件溫度低���;

d 切屑影響:鑄鐵工件溫度低但刀尖溫度高(粒狀或崩碎狀切屑影響)���。

e 常用切削液影響:水溶液好,乳化液次�,切削油更次。

7. 遵守職業(yè)道德和職業(yè)規(guī)范�����,樹立安全生產����、節(jié)能環(huán)保和產品質量等職業(yè)意識。